Термоформеры

- 12

- 24

- 36

- 48

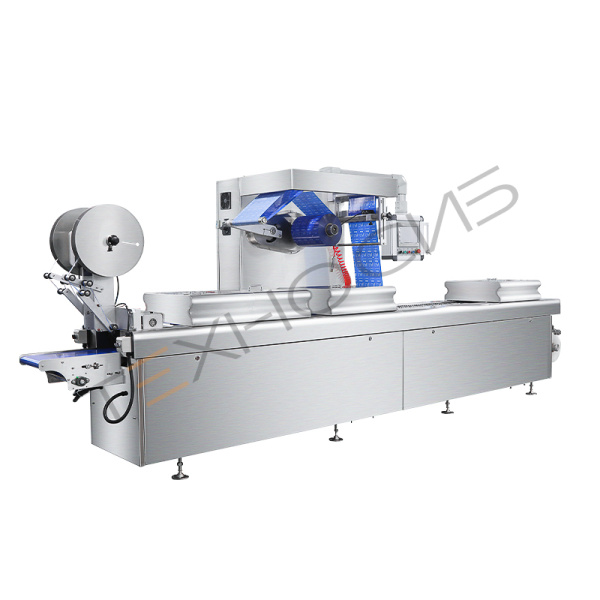

Термоформер – современное высокотехнологичное устройство для упаковки продукции под вакуум или газомодифицированную среду (MAP) с применением специальных барьерных упаковочных материалов.

Готовая упаковка формируется из двух рулонов пленки – нижняя пленка и верхняя пленка. Отличительной чертой данного оборудования от стандартных вакуумных упаковщиков является наличие формовочной зоны. В этой зоне происходит разогрев части нижней плёнки и дальнейшее её формование под воздействием вакуума и сжатого воздуха и/или пуансонов. Таким образом, формируются углубления - так называемые лотки. Нижняя барьерная плёнка может использоваться мягкая и жёсткая. Верхняя пленка применяется для запайки сформированных подложек с уже уложенной продукцией, верхняя пленка, как правило, тоньше нижней и может быть как с печатью (рисунком), так и прозрачной.

Традиционные варианты применения термоформера – упаковка порционных кусков мяса (стейков, окорока для запекания), птицы, фарша, сосисок и других колбасных изделий, рыбы и рыбных деликатесов, морепродуктов, сыра, салатов, полуфабрикатов и готовых блюд, свежих и вареных овощей, фруктов и много другого.

Преимущества подобной упаковки:

- привлекательный внешний вид;

- широкая сфера применения;

- универсальность – можно формировать упаковку различных размеров и форм подложки (прямоугольную, овальную, многоугольную);

- высокие защитные свойства;

- экономичность – создание упаковки термоформером дешевле, чем упаковка продукта в готовые лотки.

Алгоритм работы термоформера:

- создание подложки путем прохождения пленки через формующий узел, в процессе чего пленка разогревается и деформируется под воздействием вакуума. Для особо жестких пленок от 300 мкм и выше применяется система штампования механическим прессом. Температура и время формования зависят от толщины пленки и глубины вытяжки (т.е. глубины формуемой подложки. Размеры и формы подложки можно изменять путем смены формуемых контейнеров (матрицы);

- сформированные лотки поступают в зону укладки продукта. Как правило, осуществляется вручную несколькими укладчиками;

- запайка и вакуумирование (и/или газонаполнение). На этом этапе подложки запаиваются пленкой верхнего рулона в этом же блоке происходит вакуумирование или создание газовой среды. Вакуум создается вакуумным насосом. Далее лоток запаивается. Специальные ролики контролируют правильное натяжение пленки. Температура, время запайки и степень откачки воздуха регулируются с пульта управления. В данной зоне возможна установка датера для нанесения на упаковку маркировки с датой выпуска или упаковки, номером партии, сроком годности и другой аналогичной информации;

- финальная стадия – обрезка. Как правило, для продольной обрезки используются ножи дискового типа, для поперечной – гильотинного. В результате формируется эстетичная упаковка с аккуратными ровными краями.

Возможно встраивание оборудования в автоматическую производственную линию, где готовая продукция поступает на участок автоматического взвешивания и этикетировки.

Наш ассортимент

В нашей компании вы можете купить современные термоформеры, отвечающие всем санитарно-гигиеническим нормам пищевого производства. Оборудование имеет высокий класс защиты электрических компонентов (IP65), рабочая зона оснащена элементами безопасности в соответствии с требованиями охраны труда.

Термоформер можно укомплектовать различным набором функций в соответствии с запросами заказчика.

На все интересующие вас вопросы ответят специалисты компании, обращайтесь!

Необходима консультация специалиста?